はじめに

動的粘弾性は粘着剤の特徴を把握する上で非常に重要な項目です。

動的粘弾性の測定からは貯蔵弾性率や損失弾性率、損失正接、粘度などの様々な情報が得られるため、解析することで粘着特性や耐熱性などの特徴を知ることができます。

貯蔵弾性率や損失弾性率などの情報については以下の記事にまとめてありますので、参考にしてください。

粘着剤の動的粘弾性測定-株式会社UBM

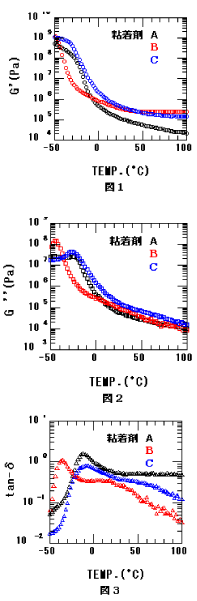

上記の図が粘着剤の粘弾性の測定例になります。

上記の図を見ると、-20〜-30℃で貯蔵弾性率と損失弾性率の値が低下し、tanδが増加しています。

この領域を「ガラス転移領域」と言い、tanδ のピークはその粘着剤のガラス転移温度を示しています。

ガラス転移温度では高分子主鎖の絡まりが解け、ミクロブラウン運動が開始するため、粘着剤が柔らかくなります。

また、このガラス転移温度のことを主分散(αピーク)とも言います。

※粘着剤主鎖のミクロブラウン運動が開始する点をαピークと言いますが、側鎖のミクロブラウン運動が開始する点を副分散(βピーク、γピーク)と言います。

また、tanδ がピークとなった後の状態をゴム状態といい、特に粘着剤としての性質を発揮する領域となっています。

このように、粘弾性の測定データを少し解析するだけでも、粘着剤の熱応答の仕方、利用可能範囲などを知ることができます。

本記事では、この粘弾性の測定をどのように行うのか解説いたします。

粘弾性の測定方法

粘着剤の粘弾性の測定方法としては動的粘弾性測定装置(DMA)を使用します。この動的粘弾性を測定する装置をレオメーターと言います。

レオメーター

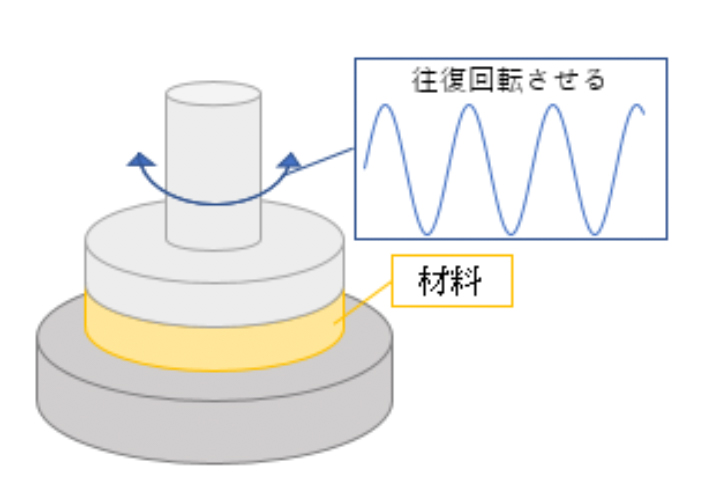

レオメーターは以下のような形をした装置です。

レオメータ-Anton Paar

レオメーターは世の中に多くある粘度計とは異なり、測定物に振動を与えることが可能なところが特徴になります。通常の粘度計では一方向の回転のみ可能ですので、測定物に振動を与えることはできません。

動的粘弾性測定-高分子学会

レオメーターは上の図のように測定物をステージとコーンの間で挟み込み、振動を与えます。

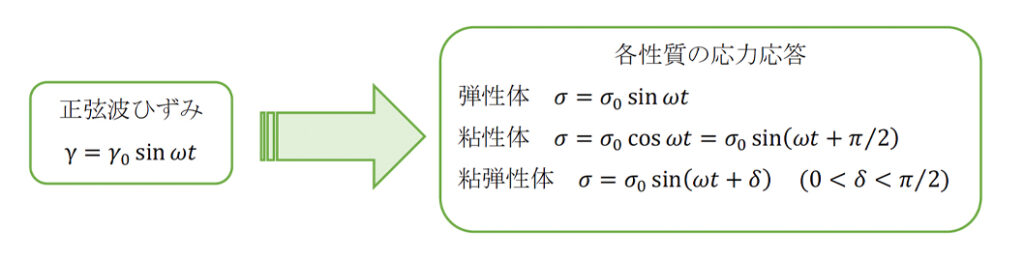

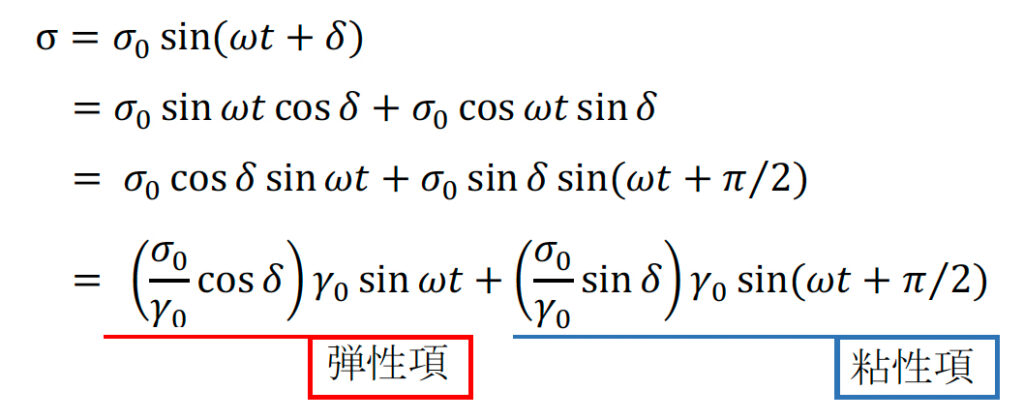

動的粘弾性の測定原理については以下の通りです。

動的粘弾性測定-高分子学会

弾性体と粘性体では与えたひずみに対する応答が異なり、粘弾性体はこの応答の違いを確認することで粘着剤の特性を確認しています。

色々と難しい式が書かれていますが、レオメーターでは自動で上式の弾性項(貯蔵弾性率)と粘性項(損失弾性率)を計算してくれます。

粘着剤の粘弾性測定

粘着剤の粘弾性を測定することの重要性は今まで説明した通りです。

しかし、粘着剤にはアクリル系などの架橋が必要なものがあるため、ただ単に粘着剤を装置にかければ良いわけではありません。

また、粘弾性の測定方法は研究室・企業によって異なると思います。

そこでここでは、測定サンプルの作り方の例を紹介いたします。

粘着剤を型に入れて硬化させる

最も単純な測定サンプルの作り方が型に入れて固める方法です。

シリコンなどの粘着剤がくっつきにくい素材を使用し、箱を作ります。

その箱の中に架橋剤を混合した粘着剤を入れ、乾燥機で乾燥させることで溶剤を取り除きます。

この時、乾燥温度が高いとサンプルに気泡が出来てしまいますので注意が必要です。

また乾燥が不十分だと溶剤が残存し、粘弾性に影響が出ますので注意しましょう。

次に架橋のための養生時間ですが、粘着剤の保管温度によって異なります。

恒温室の23℃環境で保管する場合は1週間ほどで架橋が完了するはずです。

養生が完了しましたら、粘着剤サンプルを型から取り出しましょう。

粘着剤が付きづらい素材の型を使用していても、1週間ほど粘着剤に触れているとかなりべたつきますので、注意してください。

サンプルを取り出し終えたら、レオメーターで粘弾性を測定しましょう。

粘着テープを重ねて厚みを出す

もう一つの方法として挙げられるものが、粘着テープを重ねる方法です。

剥離剤が塗られたフィルムに架橋剤を混合した粘着剤を塗工し、同様の剥離フィルムで重ねて養生します。

養生した粘着テープは厚さが数十μm程度だと思いますので、レオメーターのコーンより少し大きめのサイズでカットし、テープを重ねて厚さを1 mm程度にします。

この方法では養生後の粘着テープを使用しますので、型に入れる方法と比べて気泡が入りづらく、溶剤が残りにくい利点があります。

しかし、テープを何度も重ねなければならないため、型に入れるより手間はかかってしまいます。

ご自身に合った方法でサンプル作製をしてみてください。

まとめ

本記事では粘着剤の粘弾性の測定方法について説明いたしました。

動的粘弾性を測定する事で、粘着剤の様々な性質を知ることが出来ますので、ぜひ測定していきたいですね。